서론

이론적 배경

Population Balance Model

Scale-up

실험 재료 및 방법

Materials

Batch Grinding Test Conditions

Modeling & Simulation Procedure

실험 결과

Batch Grinding Test

Scale-up

Simulation

결론

Nomenclature

서론

분쇄 공정은 전체 선광 공정 에너지 소모 중 최대 70%, 전 세계 전기 소모 중 약 3%에서 4%를 차지할 정도로 에너지 집약적인 공정이다(Fuerstenau et al., 1999). 그러나 이러한 대부분의 에너지가 장비 가동에 소모되어 일부만이 순수하게 분쇄에 소비된다(Austin, 1984). 따라서 분쇄 공정 효율의 미세한 개선만으로도 공정 운영 비용 절감, 처리량 증대 등의 효과를 얻을 수 있다. 이에 따라 분쇄 공정 효율화를 위해 분쇄 공정의 처리량 및 산물 입도 분포 예측이 매우 필요한 실정이다. 그러나 국내 금은광산 선광플랜트 분쇄 공정은 주로 조업자의 경험에 의존해 운영되고 있어 분쇄 조건에 따른 산물의 입도 분포 및 처리량 예측 등에 어려움을 겪고 있다. 분쇄 공정의 전산화 연구는 시행착오(Trial and error)에 의해 행해지는 공정 운영의 최적화 과정을 극복하기 위해 반드시 필요하다. 국내에서도 수학적 분쇄 모델에 관한 연구는 진행되어 왔으나, 실제 선광플랜트 분쇄 공정을 전산 모사한 사례는 부족하다. 특히 선광공정 상용 소프트웨어를 활용해 가행 중인 공정의 운영 및 최적화 연구는 없는 실정이다(Cho and Kim, 2000; Jung et al., 2017; Lee and Cho, 2006; Lee and Cho, 2013; Lee et al., 2013; Whang and Lee, 1991a; Whang and Lee, 1991b, Kwon et al., 2016).

분쇄 조건에 따른 산물의 입도 분포 및 처리량 예측을 위해 에너지와 분쇄산물 입도 간 상관 관계를 이용한 경험식에 기반한 연구가 진행되어 왔다(Austin, 1973; Perry, 1963; Bond, 1960; Walker et al., 1937; Bond, 1952). 그러나 에너지와 분쇄산물의 특정 입도 간의 상관 관계를 나타낼 순 있지만, 분쇄산물의 전체 입도 분포를 나타낼 수 없다는 한계가 있어 최근에는 물질 수지 방정식 기반의 수학적 모델인 Population Balance Model에 관한 연구가 진행되어오고 있다(Herbst and Fuerstenau, 1980; Austin, 1984; Lee and Cho, 2013; Kwon et al., 2016).

Population Balance Model은 분쇄 모델 중 가장 널리 사용되는 모델로, 공정의 전산 모사, 제어, 최적화에 주로 사용된다. Population Balanace Model은 분쇄 속도를 의미하는 선택함수(Selection function, Specific rate of breakage)와 분쇄산물의 입도 분포를 의미하는 분쇄함수(Breakage function, Primary breakage distribution)인 두 함수로 이루어진 물질 수지 방정식을 기초로 하여, 원광의 입도 분포로 분쇄산물의 입도 분포를 예측할 수 있도록 하는 모델이다(Chimwani et al., 2013; Mulenga, 2017a). Austin(1984)은 회분식 분쇄 실험으로 구한 선택함수와 분쇄함수를 선광플랜트 볼 밀로 스케일업할 수 있는 경험식을 제안하였다. 전산 모사하고자 하는 대상 선광플랜트 볼 밀의 분쇄 조건과 회분식 분쇄 실험 조건을 스케일업 경험식에 대입하여 원광의 입도 분포로 분쇄산물의 입도 분포를 예측할 수 있다(Chimwani et al., 2014; Mulenga, 2017b). 본 연구에서는 회분식 분쇄 실험을 수행한 후 각 변수를 스케일업 경험식에 대입해 선광플랜트 볼 밀을 전산 모사하였다.

이론적 배경

Population Balance Model

Population Balance Model은 각 입도 구간의 분쇄 속도에 관한 함수인 선택함수와 분쇄산물의 입도 분포에 관한 함수인 분쇄함수로 표현된다. 한 입도 구간의 시료가 분쇄되는 속도는 화학 반응식의 1차 반응식과 같은 형태로, 이 때 분쇄 시간에 대한 잔존 시료의 기울기를 선택함수라 한다. 분쇄함수는 한 입도 구간에서 분쇄된 시료가 어떤 입도 구간으로 분쇄될지를 나타내는 함수로, 분쇄산물의 입도 분포를 의미한다.

한 입도 구간의 시료가 분쇄되는 속도는 분쇄 시간에 영향을 받지 않아 식 (1)과 같은 1차 반응식의 형태를 띤다(Austin and Bhatia, 1972). 이 때 분쇄 시간 t에 따른 잔존 시료 양 wi(t)의 기울기를 선택함수 Si라 하고, 분쇄 속도를 의미한다. 각 입도 별로 구한 선택함수 값은 식 (2)와 같은 일반식으로 나타낼 수 있다. 식 (2)는 입도에 따른 선택함수 값을 경험적으로 나타낸 것으로, 분쇄 조건에 의한 매개변수인 a, μ와 시료 특성에 의한 매개변수인 𝛼, 𝛬로 이루어져 있다.

| $$\frac{w_i(t)}{w_i(0)}=e^{-S_it}$$ | (1) |

| $$S_i=a(\frac{x_i}{x_0})^\alpha\frac1{1+({\displaystyle\frac{x_i}\mu})^\Lambda}$$ | (2) |

분쇄함수는 식 (3)과 같이 어느 한 입도 구간 (j)에서 분쇄된 산물이 어떤 특정 입도 구간 (i)으로 분쇄될 확률을 의미한다. 이 때 분쇄함수 bi,j를 입도의 함수로 나타내기 위하여 Austin(1984)은 식 (4)와 같은 분쇄함수 bi,j의 누적 분포인 Bi,j를 도입하였다. 식 (4)는 분쇄 함수의 누적 분포의 일반식을 나타낸 것으로, 시료 특성에 의한 매개변수인 𝛷, 𝛾, 𝛽로 이루어져 있다. 각 입도별 분쇄함수 값은 식 (5)와 같은 B II Method로 추정한다. B II Method는 한 번 분쇄된 시료가 재분쇄되는 것을 보정해주는 식이다(Austin and Bagga, 1981; Mulenga, 2017).

| $$B_{i,1}=\frac{\log{\displaystyle\frac{1-P_i\left(0\right)}{1-P_i\left(t\right)}}}{\log{\displaystyle\frac{1-P_2\left(0\right)}{1-P_2\left(t\right)}}}$$ | (5) |

Scale-up

Austin(1984)은 식 (6)과 같은 선택함수의 스케일업 경험식을 제안하였다. 식 (6)은 회분식 분쇄 조건의 선택함수를 선광플랜트 볼 밀 분쇄 조건으로 스케일업하기 위한 식이다. D는 밀의 내경, d는 볼의 직경, J는 볼의 충전율, U는 볼 공극 내 시료 충전율, 𝛷c는 임계속도 대비 포트 회전 속도를 의미한다. N0, N1, N2, N3, N4, c 는 스케일업 보정 계수이다. 이 때 하부 첨자 T가 포함되어 있는 것은 회분식 분쇄 조건, 포함되어 있지 않은 것은 선광플랜트 분쇄 조건을 의미한다. 회분식 분쇄 실험을 통해 선택함수, 분쇄함수를 구한 뒤 분쇄 조건에 의한 매개변수를 스케일업하면 선광플랜트 볼 밀의 분쇄 거동을 예측할 수 있다(Austin, 1984; Chimwani et al., 2014; Mulenga, 2017).

이때, 실제 선광플랜트 볼 밀 내에 존재하는 볼 직경의 분포를 직접 확인할 수 없다. 하지만 식 (7)을 이용하면 실제 투입되는 최대의 볼 직경과 볼 밀 내에 존재하는 최소의 볼 직경으로 볼 직경의 분포를 예측할 수 있다. 볼 직경의 구간을 k라 할 때, mk는 구간 k에 존재하는 볼 직경의 분율을 의미한다. 는 구간 의 최대 볼 직경, 은 구간 k의 최소 볼 직경, 는 볼 밀 내에 존재하는 최대의 볼 직경, 은 볼 밀 내에 존재하는 최소의 볼 직경을 의미한다. 𝛥는 볼이 마모되는 속도를 의미하는 보정 상수로, 일반적으로 0으로 두어 선형으로 분쇄된다고 가정한다.

| $$m_k=\frac{d_{k_u}^{4-\Delta}-d_{k_l}^{4-\Delta}}{d_{k_\max}^{4-\Delta}-d_{k_\min}^{4-\Delta}}$$ | (7) |

볼 공극 내 시료 충전율 U는 식 (8)과 같이 시료의 충전율 fc에 0.4J를 나눈 값이다. 0.4는 충전 밀도(볼이 차지하는 부피 비)를 0.6이라 가정하고, 1에서 0.6을 빼 볼이 차지하지 않는 부피를 의미한다. 밀 내 시료가 과충전되면 Powder cushioning 효과가 나타나 분쇄의 효율성이 떨어지며, 과소충전되면 볼의 마모가 더 발생하게 된다. 따라서 밀 내 시료 충전이 중요하다. 밀 내 시료 충전을 볼 충전과 연관시키기 위해 볼 공극 내 시료 충전율 (U)의 개념이 도입되었다. 일반적으로 U는 0.6에서 1.1일 때 최적의 분쇄 조건이라고 알려져 있다(Austin, 1984; Chimwani et al., 2014).

| $$U=\frac{f_c}{0.4J}$$ | (8) |

마찬가지로, 실제 선광플랜트 볼 밀 내부의 볼 공극 내 시료 충전율 (U) 또한 직접 확인할 수 없다. 이를 예측하기 위해 Residence Time Distribution의 개념을 활용하였다. 평균 체류시간(Mean residence time, 𝜏)은 식 (9)과 같이 볼 밀 내에 체류하는 시료의 양인 W에서 처리량인 F를 나눈 값이다. Residence Time Distribution을 이용해 평균 체류시간을 구한 후, 식 (10)과 같이 처리량을 곱해 볼 밀 내 체류하는 시료의 양을 구할 수 있다. 볼 밀 내 체류하는 시료의 양인 W는 시료 충전율 fc에 질량을 곱해준 값으로, W에 시료의 밀도를 나눠주면 시료 충전율 fc를 구할 수 있다.

| $$\tau=\frac WF$$ | (9) |

| $$W=\tau\cdot F$$ | (10) |

실험 재료 및 방법

Materials

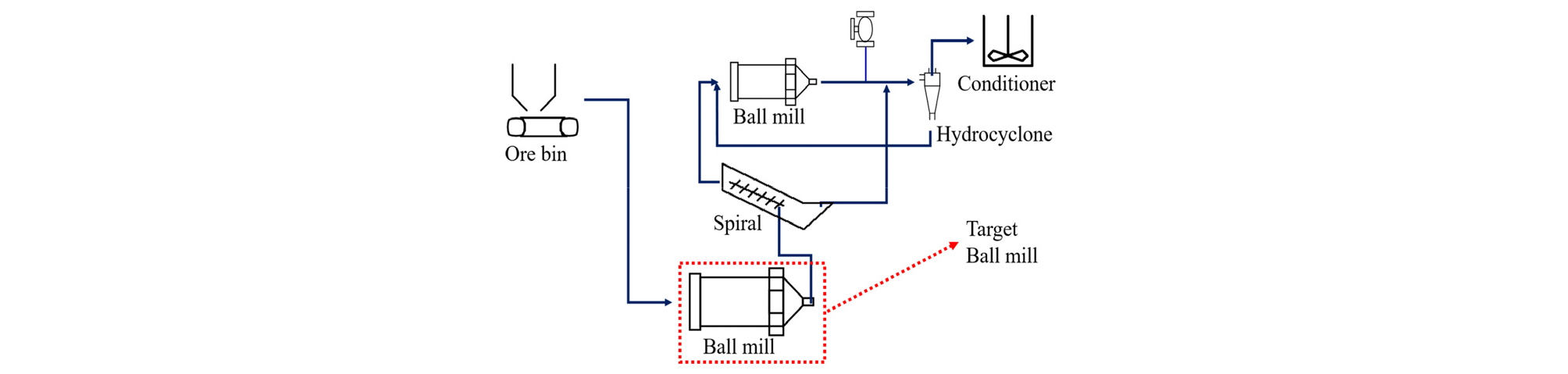

국내 전라남도 해남군의 금은 광석을 대상으로 하였다. 국내 선광플랜트 분쇄 공정은 Fig. 1과 같이 개회로 볼 밀에 이은 스파이럴, 폐회로 볼 밀, 습식 싸이클론으로 구성되어 있다. 본 연구에서는 개회로 볼 밀을 대상으로 하였다. 현재 분쇄 공정의 처리량은 7.5 t/h로, 투입되는 광석의 입도 분포는 Table 1과 같다.

Table 1. Particle size distribution of gold/silver ore feed

Batch Grinding Test Conditions

회분식 분쇄 실험의 조건은 Table 2와 같다. 밀은 외부는 Stainless Steel, 내부는 6개의 사각형 폴리우레탄 라이너의 원통형으로 자체 제작되었다. 볼 밀 내의 분쇄 매체로는 Steel Ball을 사용하였으며 분쇄 실험은 건식으로 수행하였다. 분쇄 대상 시료는 볼의 직경을 고려하여 +2.8mm-4.0mm, +2.0mm-2.8mm, +1.0mm-1.4mm, +500𝜇m-700𝜇m+355𝜇m-500𝜇m, +250𝜇m-355𝜇m의 여섯 입도 구간으로 하였다. 분쇄 시간은 30초부터 잔존 시료량을 고려하여, 최대 62분까지 하였다.

Table 2. Batch grinding test conditions

Modeling & Simulation Procedure

선광플랜트 볼 밀을 전산 모사하기 위해 해당 시료를 이용해 회분식 분쇄 실험을 수행하였다. 그 후 비선형 회귀법으로 선택함수와 분쇄함수 각각의 매개변수를 계산하였다. 매개변수 계산은 MATHWORKS사의 MATLAB R2015b를 활용하였다. 계산된 선택함수의 매개변수 중 분쇄 조건에 의한 매개변수를 스케일업 경험식에 적용해 선광플랜트 볼 밀의 분쇄 조건으로 스케일업하였다. 스케일업 과정 중 평균 체류시간을 측정하기 위하여 선광플랜트 볼 밀의 투입구에 LiCl 용액을 투입한 후, 분쇄산물 배출구에서 최대 30분까지 샘플링하였다. 샘플링한 용액은 Li+ 이온을 대상으로 ICP-OES(PerkinElmer OPTIMA 3000 DV, USA) 분석하였다.

스케일업된 선광플랜트 볼 밀 스케일의 선택함수, 분쇄함수를 상용 선광공정 소프트웨어인 USIM-PAC 3.2(ⓒCaspeo

/BRGM, France)로 모델링한 뒤 전산 모사하였다. USIM-PAC은 분쇄, 분급, 부유선별 등 다양한 공정의 다양한 모델을 보유하고 있다는 장점이 있다(Brochot et al., 2004). 이후 전산 모사된 결과를 Rosin-Rammler 입도 분포 함수에 나타냈다. Rosin-Rammler 입도 분포 함수는 체질로 분석된 볼 밀 분쇄산물의 입도 분포를 나타낼 때 주로 사용된다. 분쇄산물의 입도 분포는 식 (11)과 같은 분포를 따른다.

| $$100-P=100\exp\left(bX\right)^n$$ | (11) |

b와 n은 상수, P는 누적 분포 함수, X는 입도를 나타낸다. 식 (11)은 식 (12)와 같이 표현될 수 있다.

| $$\log\lbrack\mathrm{In}\frac{100}{100-P}\rbrack=\log b+nlogX$$ | (12) |

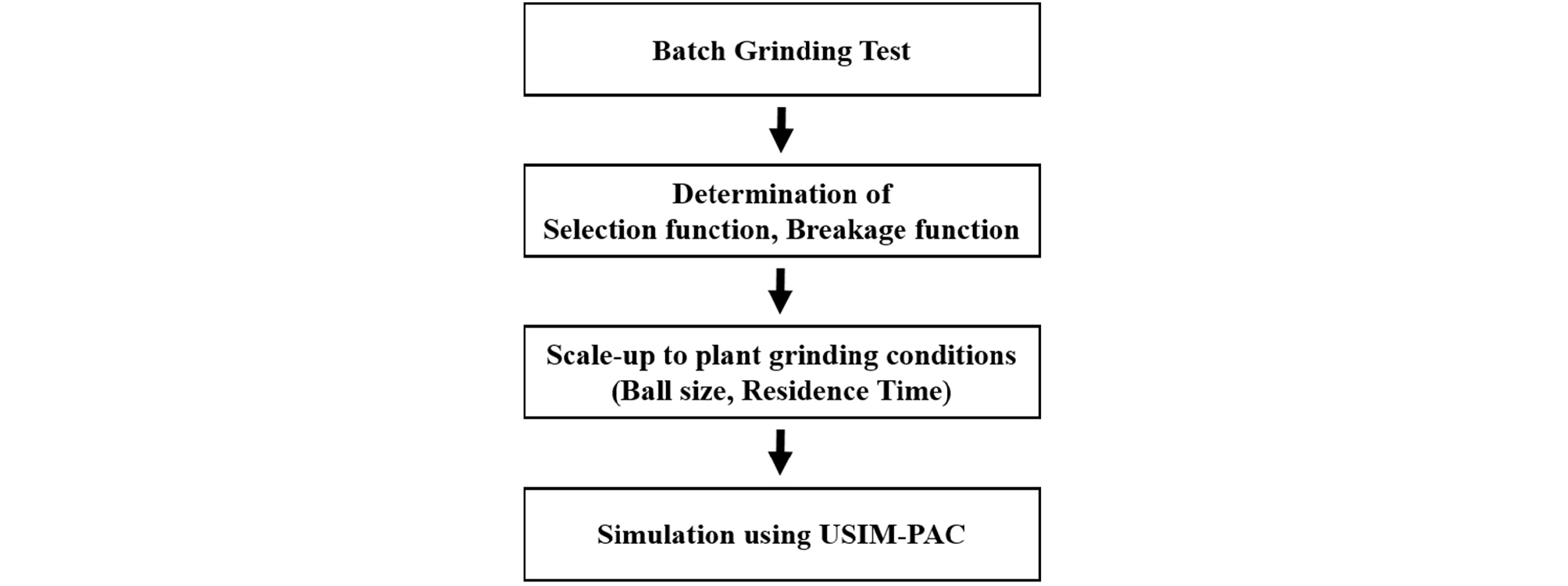

식 (12)에서, x축과 y축 모두 로그 스케일일 때 X와 의 그래프는 기울기 n의 직선을 나타낸다(Austin, 1984). Fig. 2는 선광플랜트 볼 밀의 모델링 및 전산 모사 순서도이다.

실험 결과

Batch Grinding Test

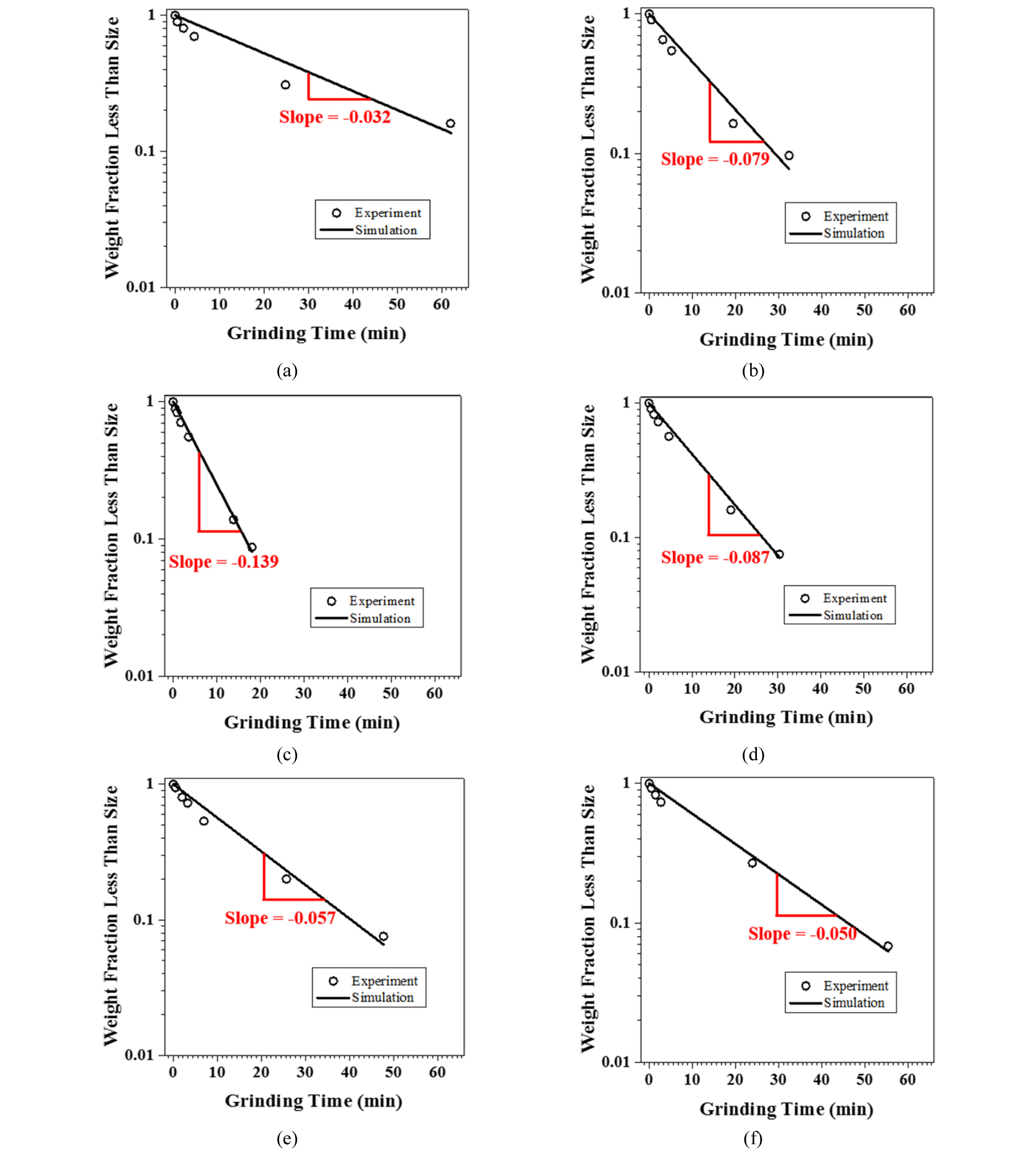

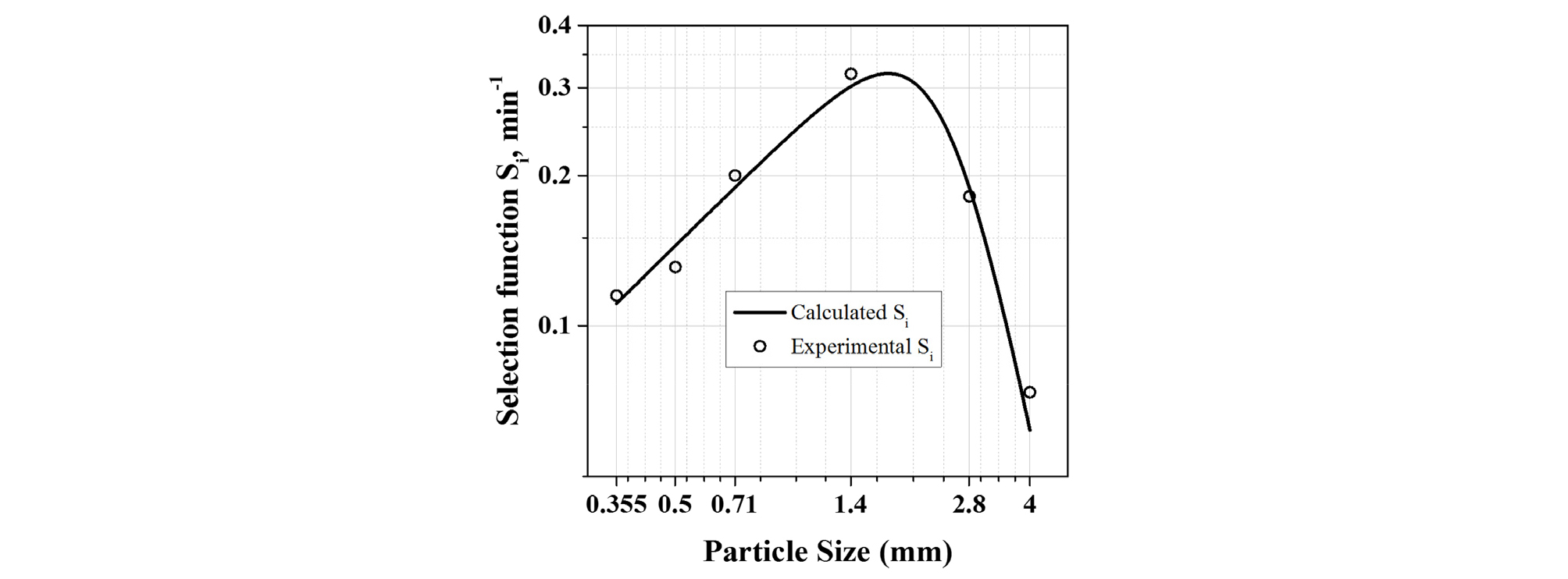

여섯 개의 단일 입도 구간의 시료를 이용해 회분식 분쇄 실험을 수행하였다. Fig. 3은 각 입도 구간 별 분쇄 시간에 따른 잔존 시료 비율을 나타낸다. 그래프가 선형으로 나타남에 따라 분쇄 속도는 1차 반응식을 따름을 확인하였다. 이에 따라 잔존 시료 비율을 분쇄 시간에 나눈 값인 기울기는 시료의 분쇄 속도 Si를 의미한다. 기울기 Si를 추세선으로 나타내 값을 구하였다. 측정한 입도 별 Si 값을 Fig. 4와 같이 나타내었다. 점으로 나타낸 것은 실제 분쇄 실험에서 측정한 Si, 선으로 나타낸 것은 측정한 입도 별 Si를 식 (2)와 같은 일반식으로 나타낸 것이다. 분쇄 조건에 의한 매개변수인 a와 μ의 값은 각각 0.2475과 2.4537, 시료 특성에 의한 매개변수인 𝛼와 𝛬의 값은 각각 0.7763와 4.8592로 계산되었다.

Fig. 5는 각 입도 구간에서 측정된 분쇄함수를 정규화하여 나타낸 그래프이다. 일반적으로 분쇄함수는 입도에 영향을 받지 않아, 분쇄된 산물의 입도를 기준 입도로 나누어 정규화하여 나타냈다. 분쇄함수의 매개변수는 모두 시료 특성에 의한 것으로 𝛷는 0.3817, 𝛾는 0.6197, 𝛽는 2.7275로 계산되었다.

Scale-up

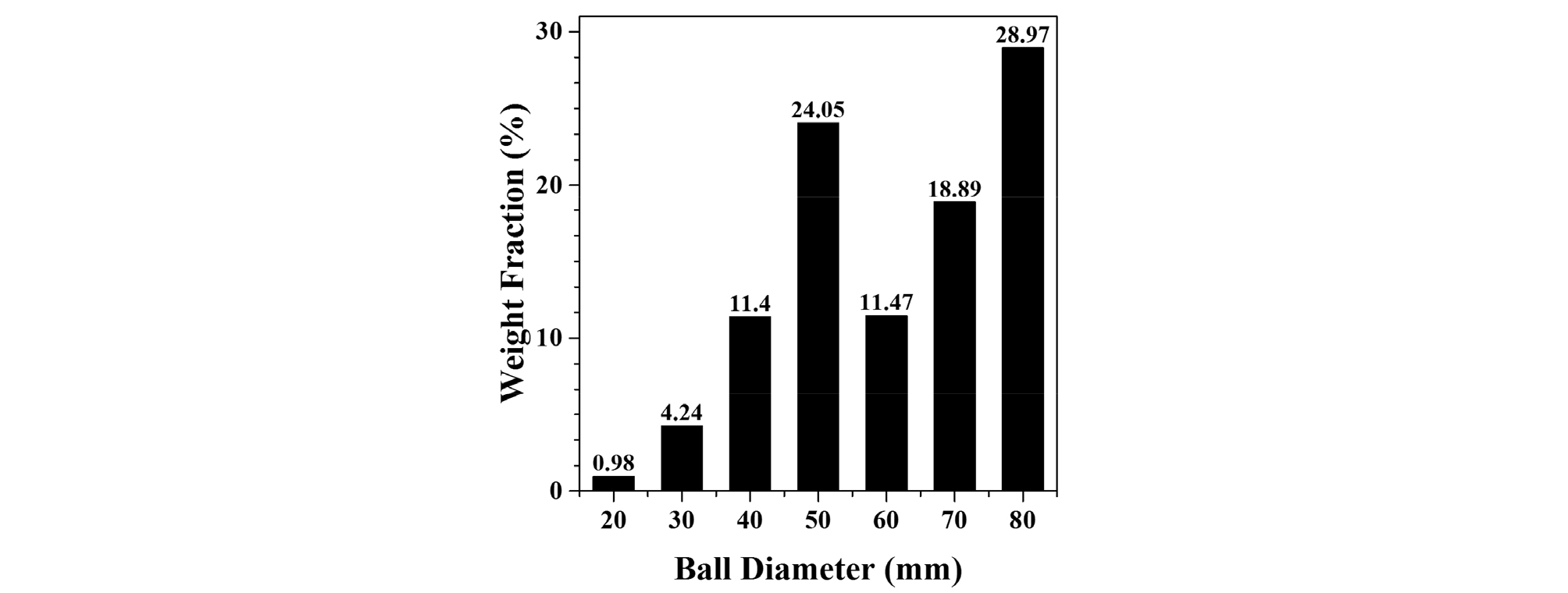

Austin(1984)이 제안한 스케일업 경험식 (6)과 같이 스케일업하였다. 분쇄 조건에 의한 선택함수의 매개변수를 a, μ를 대상으로 하였다. 실제 선광플랜트의 분쇄 조건은 Table 3과 같다. 분쇄 매체인 볼의 직경은 5.63cm로 가정하였는데, 이는 식 (7)에서 산출된 것이다. 볼이 마모되는 속도가 선형이라고 가정하여 계산하였다. 실제 선광플랜트에서는 50 mm 볼과 80 mm 볼을 각각 30%, 70%의 비율로 섞어 투입함을 고려해 Fig. 6과 같이 볼 직경의 분포를 예측하였다.

Table 3. Mineral processing plant ball mill grinding test conditions

평균 체류시간을 측정하기 위하여 선광플랜트 볼 밀의 투입구에 Tracer로 주로 사용되는 LiCl 용액을 투입한 후, 산물 배출구에서 최대 30분까지 30회 샘플링하였다(Austin, 1984). 샘플링한 용액의 시간 별 Li+ 이온 농도를 ICP-OESfh 분석하여 그 결과를 Fig. 7에 나타냈다. 평균 체류시간은 11.52 분으로 측정되었다, 측정된 평균 체류시간과 처리량을 식 (10)에 대입한 결과 볼 밀 내에 체류하는 시료의 양은 약 1.44 t, 볼 공극 내 시료 충전율은 0.33으로 계산되었다. 최적의 볼 공극 내 시료 충전율은 0.6에서 1.1으로 알려져 있어, 처리량을 늘려 볼 밀 내에 체류하는 시료의 양을 늘릴 필요가 있음을 확인하였다.

임계속도 대비 밀 회전 속도 또한 현장의 조건과 같이 85%로 하였다. Table 4는 스케일업 전과 실제 선광플랜트 분쇄 조건에 의해 스케일업된 선택함수, 분쇄함수의 매개변수를 비교한 것이다.

Table 4. Breakage parameters scaled-up to mineral processing plant ball mill grinding conditions

| Batch | Scaled-up | ||

| Selection function parameters | a | 0.2475 | 0.3235 |

| 𝛼 | 0.7763 | 0.7763 | |

| 𝜇 | 2.4537 | 19.6305 | |

| 𝛬 | 4.8592 | 4.8592 | |

| Breakage function parameters | 𝛷 | 0.3817 | 0.3817 |

| 𝛾 | 0.6197 | 0.6197 | |

| 𝛽 | 2.7275 | 2.7275 | |

Simulation

전산 모사는 상용 선광공정 소프트웨어인 USIM-PAC을 활용하였다. 선광플랜트 볼 밀의 분쇄 조건과 상기 모델 및 변수 등을 입력한 후 전산 모사하였다. 처리량은 7.5 t/h, 광액 농도는 선광플랜트 볼 밀의 것과 같이 56.3%로 하였다. 규격은 내경 2.24 m, 길이 2.8m로 하였다.

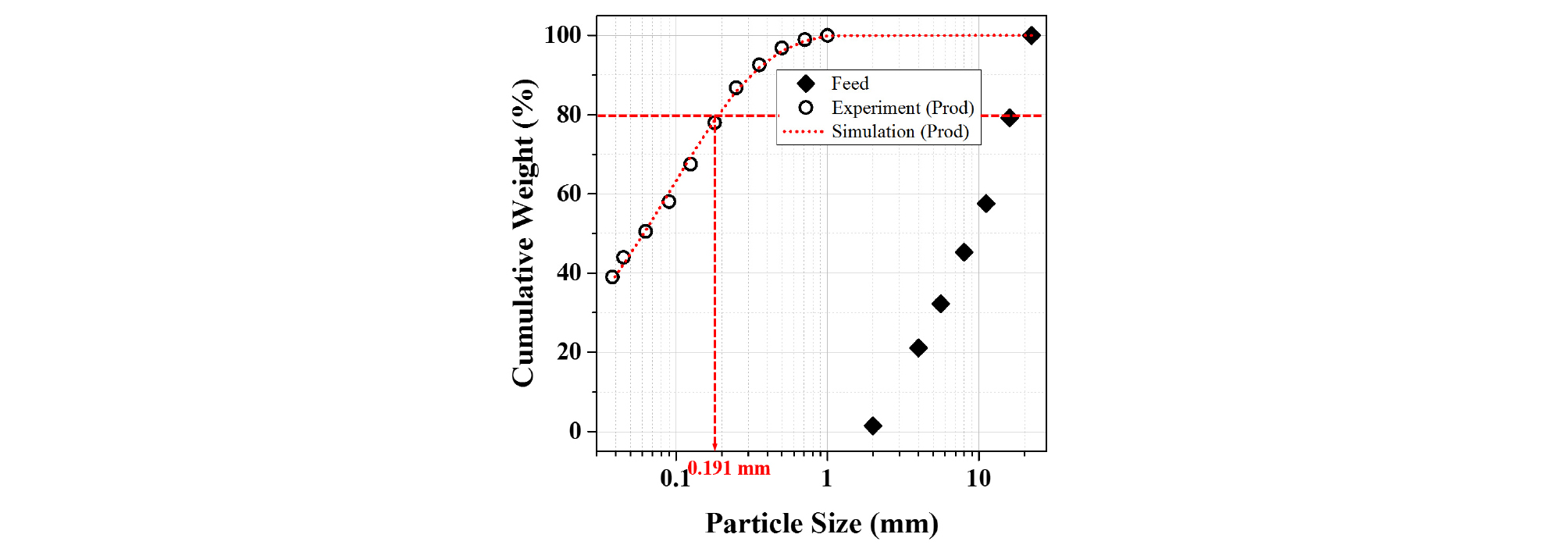

산출된 선광플랜트 볼 밀의 입도 분포는 Fig. 8과 같다. 둥근 점이 실제 분쇄산물의 입도 분포를 나타낸 것, 붉은 점선이 전산 모사한 결과를 나타낸 것이다. 실제 분쇄산물과 전산 모사된 결과 모두 D80이 0.191 mm로 산출되었다. 또한 두 결과 간 결정계수는 0.995로 산출되어, 입도 분포가 일치함을 확인하였다.

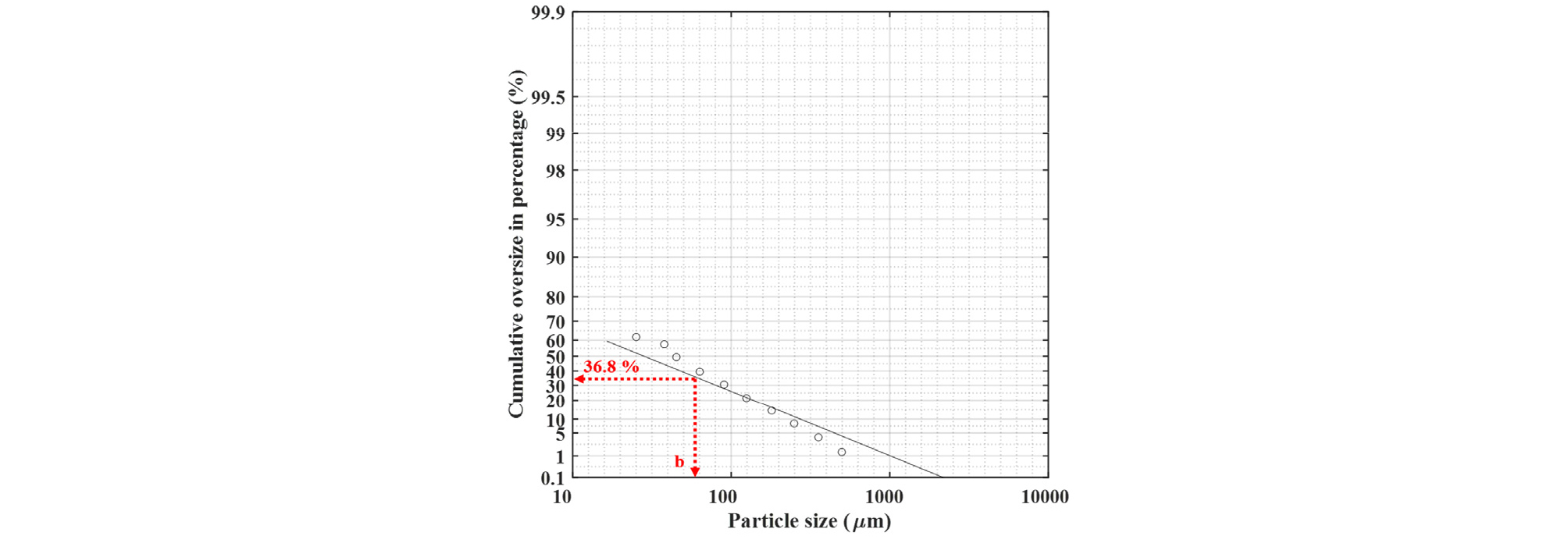

Fig. 9는 산출된 전산 모사 결과를 Rosin-Rammler 입도 분포 함수에 나타낸 것이다. 매개변수 n은 0.52965, b는 56.5364로 산출되었다. 결정계수는 0.94002로, 유의미하게 분포함을 확인하였다.

결론

Population Balance Model을 활용하여 선광플랜트 볼 밀을 전산 모사한 결과 도출한 결론은 다음과 같다.

1.국내 금은광석의 회분식 분쇄 실험을 통하여 선택함수, 분쇄함수를 구하였으며, 이를 스케일업하여 실제 선광플랜트 볼 밀을 전산 모사하였다. 전산 모사 결과와 선광플랜트 볼 밀 분쇄산물의 입도 분포가 일치함을 확인하였다.

2.평균 체류시간을 측정하여 볼 밀 내 체류하는 시료의 양을 계산하였다. 그 결과, 볼 공극 내 시료 충전율이 0.33으로 계산되었다. 볼 공극 내 시료 충전율이 0.6에서 1.1일 때 최적의 분쇄 조건임을 고려했을 때, 처리량을 늘려 볼 밀 내 체류하는 시료의 양을 늘릴 필요가 있음을 확인하였다.

3.스케일업에 적용되는 선광플랜트 볼 밀 분쇄 조건 변수를 달리하면 해당 국내 금은광석의 다른 선광플랜트 볼 밀 공정 또한 전산 모사할 수 있다. 이를 활용하면 볼 밀 규격 변경이나 처리량 변경 등의 분쇄 조건 변경에 따른 효과를 정량적으로 나타낼 수 있다.

4.향후 스파이럴, 습식 싸이클론 등의 분급 공정 모델링 및 전산 모사 시 전체 분쇄‧분급 공정을 모사할 수 있을 것으로 사료된다. 이에 따라 전체 공정 산물의 입도 분포, 최대 처리량 등을 예측할 수 있을 것으로 기대된다.

Nomenclature

wi (t) :Weight fraction of particle size interval i after grinding time t

Si :Selection function(Specific rate of breakage) of particle size interval i

a :Selection function parameter that depends on grinding conditions

𝛼 :Selection function parameter that depends on material properties

μ :Selection function parameter that depends on grinding conditions

𝛬 :Selection function parameter that depends on material properties

xi :the upper size of the particle size interval i

𝛽 :Breakage function parameter

𝛷 :Breakage function parameter

𝛾 :Breakage function parameter

bij :Breakage function(Primary breakage distribution) of particle size interval j that reports into particle size interval i

Bi,j :Cumulative breakage function

Pi(t):Mass fraction less than particle size interval xixi at grinding time t

aT :parameter a with batch grinding conditions

μT :parameter μ with batch grinding conditions

xi :Maximum particle size of particle size interval i

x0 :Standard particle size

N :Correction factor of Austin’s scale-up procedure

c :Correction factor of Austin’s scale-up procedure

D :Plant mill inner diameter

DT :Batch mill inner diameter

d :Plant ball diameter

dT :Batch ball diameter

J :Plant ball filling ratio

JT :Batch ball filling ratio

U :Plant material filling ratio

UT :Batch formal ball filling ratio

𝛷c :Plant rotational speed (% of critical speed)

𝛷cT :Batch rotational speed (% of critical speed)

mk :Mass fraction of ball diameter interval k

:Maximum diameter of ball diameter interval k

:Minimum diameter of ball diameter interval k

:Maximum diameter of ball added to the mill

:Minimum diameter of ball that can exist in the mill

Δ :Parameter that means wear rate of ball