서론

실험 재료 및 실험 방법

실험 결과 및 고찰

SEM-EDS 분석(Scanning Electron Microscope-Energy Dispersive Spectroscopy analysis)

XRD 분석(X-ray Diffractometer analysis)

본드 분쇄 일지수 시험(Bond work index test)

분쇄 공정 설계(Grinding process design)

분급 공정 설계(Classification process design)

결론

서론

망간 단괴는 Co, Cu, Ni, Fe 등의 유가 금속이 함유되어 있는 복합 금속광이다. 망간 단괴에서 금속을 추출하기 위한 친환경적인 공법으로 예비 환원과 용융 환원법으로 이어지는 건식 제련 방법이 선행 연구를 통해 제안되었다. 위 방법에서는 Cu-Ni-Co-Fe 합금을 만드는 공정 및 각 금속을 분리하기 위해 황을 첨가하여 Cu-Ni-Co-Fe-S 매트를 만든 후 침출하는 공정을 사용한다(Park et al., 2007). 효율적인 침출 공정을 위해서는 황 함량에 따른 분쇄 에너지의 측정 및 매트의 분쇄 특성을 파악하는 것이 필요하다. 위와 같은 정보는 플랜트 설계 시 분쇄 장비를 선정하고 분쇄 조건을 최적화 하는 정보로 사용될 수 있다.

광석을 회전밀(tumbling mill)로 분쇄하는 경우, 본드 분쇄 일지수은 분쇄 에너지를 산정하고 분쇄기의 규모를 선정할 때 가장 일반적이고 신뢰성 있는 지표 중 하나이다(Ahmadi et al, 2013; Austin et al., 1984; Mosher and Tague, 2001). 이를 측정하기 위한 본드 분쇄 일지수 시험은 안정 상태(Steady state)에 이른 폐회로 분쇄 공정을 모사하기 위하여 수행되며, 특정 입도 이하의 입자를 생산하기 위해 필요한 분쇄 에너지를 계산하기 위해 본드가 제안한 경험식을 사용한다(Bond, 1961). 하지만 이 방법을 통해서는 분쇄 산물의 입도 분포를 예측할 수 없다는 단점이 있어(Austin et al, 1984), 분쇄 공정 시뮬레이션보다는 분쇄기의 개략적인 사양을 정하고 광물 고유의 분쇄 특성을 표현하기 위해 사용되는 경우가 많다.

본드 분쇄 일지수 측정을 통한 분쇄 특성 파악은 시멘트나 석탄 산업에서 주로 사용되었다(Deniz, 2004; Deniz and Umucu, 2013; Ipek et al, 2005; Seo et al, 2016). 석탄의 경우, 전처리 방법이 분쇄 특성에 미치는 영향을 수치화하기 위해 본드 분쇄 일지수가 사용되어 왔다(Lester et al, 2005). 시멘트의 관련 연구에는 분쇄되는 광석의 화학 조성과 분쇄 특성의 관계를 설명하기 위해 다중 선형 회귀 분석을 사용하였다. 회귀 분석 결과가 실험 결과를 잘 설명할 수 있음을 확인할 수 있었다.

위와 같이 많은 연구자들이 광석의 화학적 조성과 분쇄 일지수와의 관계를 조사하였지만, 화학 조성과 본드 분쇄 일지수의 관계를 다중 선형 회귀 분석을 이용하여 표현한 경우가 많았다. 이러한 경우 다중 공선성 등의 이유로 잘못된 결과가 나올 수 있고, 다중 회귀 분석 자체가 변수들의 의존성에 기반을 두고 있으므로, 각 화학 성분 조성의 독립적인 효과를 표현하기는 어렵다(Kutner et al., 2004).

이번 연구에서는 매트의 황 첨가량과 분쇄 에너지의 관계를 알기 위해 본드 분쇄 일지수 측정 방법을 사용하였다. 또한, 매트의 화학적, 광물학적 조성을 분석함으로써 황 함량에 따른 분쇄 에너지의 변화를 설명하고자 하였다. 끝으로, 분쇄 일지수를 이용하여 분쇄기 규모, 분쇄 조건 및 분급기 종류 등을 포함하는 매트 분쇄 공정을 설계하였다. 위와 같은 연구를 통하여 Cu-Ni-Co-Fe-S 매트의 황 함유량에 따른 분쇄 에너지 경향을 확인하고, 더 나아가 황화 광물의 분쇄 에너지에 대한 이해를 제고할 수 있을 것이다.

실험 재료 및 실험 방법

먼저 망간 단괴를 용융 환원에서 얻어진 합금상 비와 동일한 비율로 Cu, Ni, Co, Fe 금속을 준비하였다. 이를 탄소 도가니에 장입하여 고주파 유도 가열장치를 사용하여 용해시킨 후, 단광된 고체 황(S)을 서로 다른 비율로 투입(15.9 wt.%, 19.0 wt.%, 21.8 wt.%, 24.9 wt.%, 이하 매트1, 2, 3, 4)하여 매트를 제조하였다. 황 함량별로 제조된 매트의 ICP 분석 결과는 Table 1 같았다. 먼저 SEM-EDS(FEI, NOVA NANO SEM 450)와 XRD(Bruker AXS, D8 VENTURE) 분석을 통해 제조된 매트의 시료의 광물학적, 화학적 조성을 파악하여 분쇄일지수 경향을 예측하고자 하였다.

Table 1. ICP analysis result and density of sulfurized matte

| S contents (wt. %) | Element (wt. %) | Density (g/cm3) | |||

| Co | Cu | Ni | Fe | ||

| 15.9 | 4.96 | 30.94 | 39.91 | 15.87 | 6.23 |

| 19.0 | 4.87 | 29.47 | 38.66 | 15.12 | 5.97 |

| 21.8 | 4.67 | 29.47 | 37.21 | 14.86 | 5.73 |

| 24.9 | 4.57 | 28.42 | 36.69 | 14.60 | 5.69 |

분쇄일지수 측정 실험은 KS E 3600 기준을 참고하여 다음과 같이 진행되었다. 황 함량별로 10 kg 씩 제조된 매트를 죠크러셔로 파쇄 후 체질하여 시료를 3.36 ㎜ 이하의 입도로 준비한 후, 축분기를 이용하여 8등분으로 나누고 교차하여 섞어 4등분하였다. 분쇄 시료는 4등분 된 시료에서 필요한 무게에 따라 축분기로 일정량 채취하여 분쇄 실험에 사용하였다. 분쇄 일지수 시험에서 순환율을 구하기 위해 사용된 체눈의 크기는 106 μm였으며, 이는 이어지는 침출 공정에 필요한 입도를 고려하여 결정되었다(KH park et al, 2007). 분쇄 일지수는 분쇄가 순환율 250%의 안정 상태에 도달한 후, 식 (1)을 통해서 산출할 수 있었다(Bond, 1961; Sim, 2009).

| $$W_i=\frac{44.5}{P_1^{0.23}\times G_{bp}^{0.82}\times\left({\displaystyle\frac{10}{\sqrt{X_{p80}}}}-{\displaystyle\frac{10}{\sqrt{X_{f80}}}}\right)}$$ | (1) |

여기서 Wi는 본드 분쇄 일지수(kWh/ston)이고, P1은 분쇄 시험에서 순환율을 구하기 위해서 사용하는 체눈의 크기(μm)이다. 분쇄성(Gbp)은 볼밀 1회전 당 P1 보다 작은 입도의 입자 생성량(g)으로, 분쇄 시행마다 P1 체를 통과한 시료의 무게를 볼밀 회전수로 나누어줌으로써 산출할 수 있다. Xf80과 Xp80 은 각각 분쇄 시료와 P1 체를 통과한 시료의 누적 80 wt.% 입도(μm)이다. 여기서 입도 분포는 표준체(Retsch)를 이용한 입도 분석으로 결정하였다. Mosher와 Tague(2001)에 따르면 본드 분쇄일지수 측정 시 가장 중요한 측정값은 분쇄 산물의 입도와 분쇄성이므로 실험 및 측정 시 주의를 요하였다.

분쇄기와 분급기의 규격은 측정된 분쇄일지수를 근거로 하여 선정하였다. 규격 선정에 필요한 자료로 선광 공정 설계 기준(Mular and Bhappu, 1980)을 참고하였다.

실험 결과 및 고찰

SEM-EDS 분석(Scanning Electron Microscope-Energy Dispersive Spectroscopy analysis)

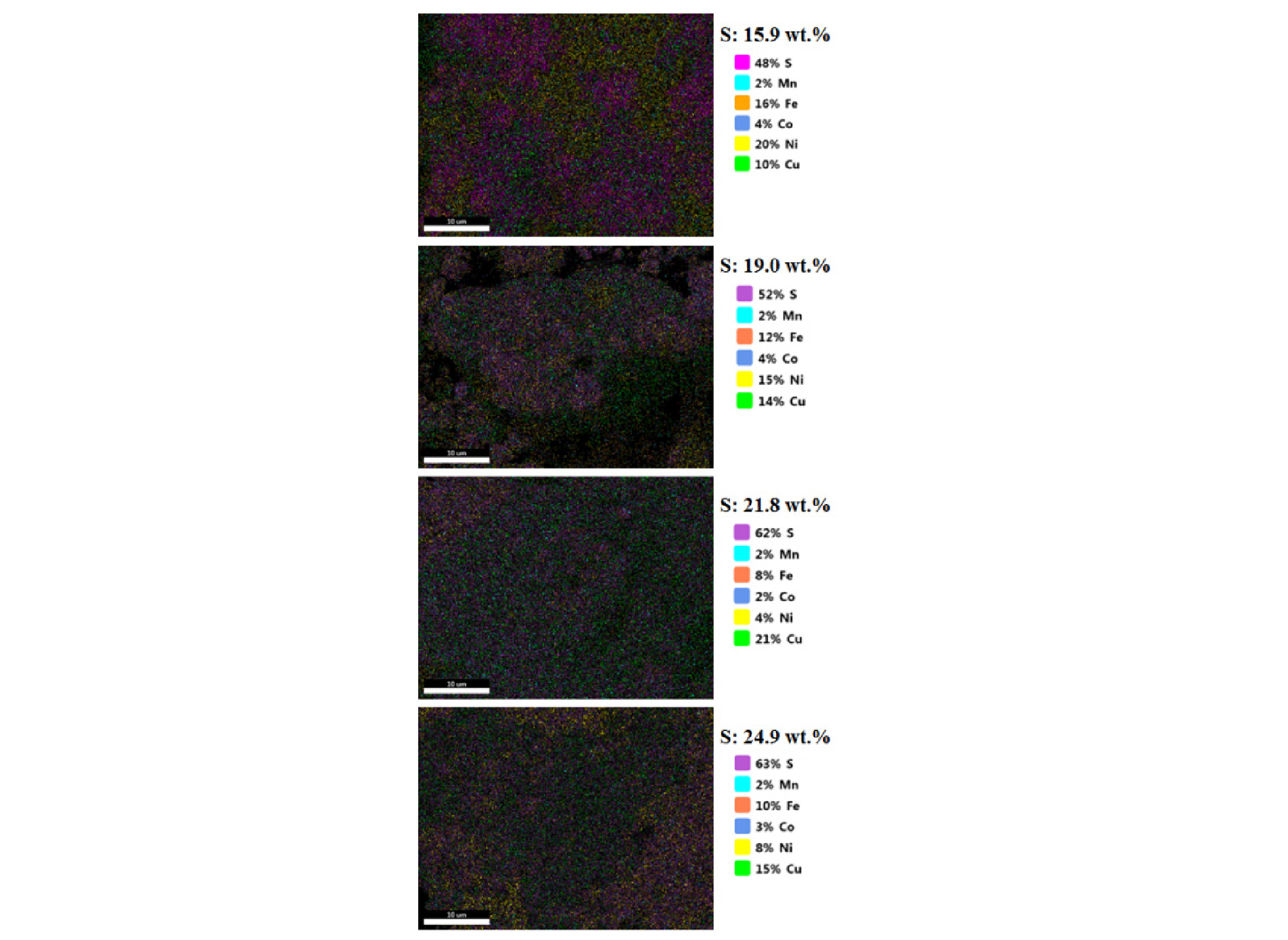

황 함량에 따른 매트 표면의 황 성분 분포를 알아보기 위하여 SEM-EDS 분석을 이용하였다. 매트를 막자 사발을 이용하여 입도가 106 μm 이하가 되도록 분쇄 후 샘플링하여 분석 시료로 사용하였다. Fig. 1은 매트의 SEM-EDS mapping 분석 결과이다. 이는 제한적인 양의 시료를 mapping한 결과이므로 Table 1과 금속 성분 함량은 차이가 나지만, 각 금속 함량의 경향은 일치함을 확인할 수 있었다.

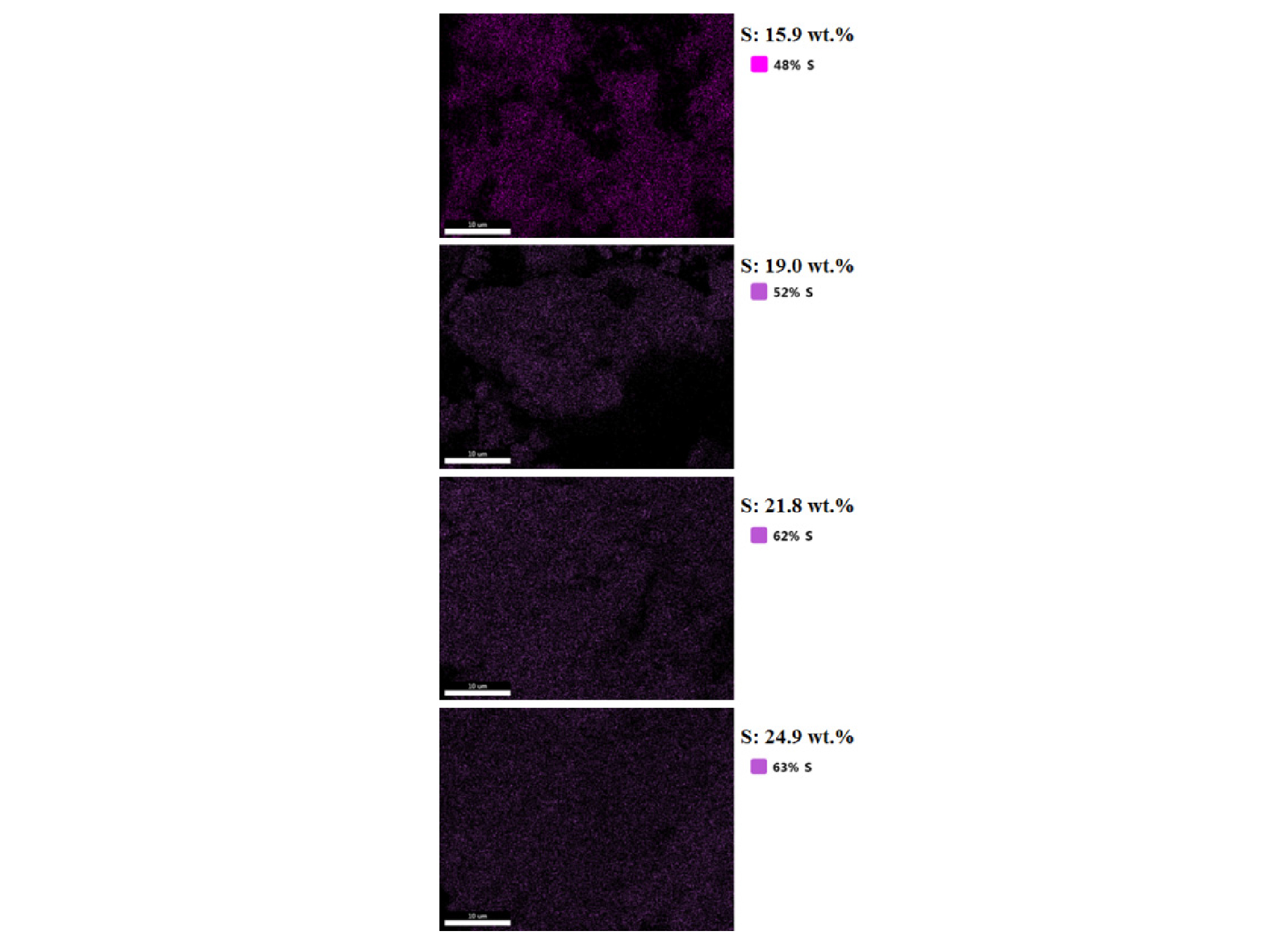

Fig. 2는 황 성분만 따로 mapping한 것으로, 황 성분의 분포를 확인할 수 있었다. 황 성분의 영역은 매트의 영역으로, 그 이외는 황화 되지 않은 부분이므로 합금의 영역으로 판단할 수 있었다. 매트1과 매트2의 경우, 황 성분이 국지적으로 분포하였으며, 황 함량이 증가할수록 황 성분에 해당하는 보라색 부분의 영역도 증가하여 합금의 영역이 점점 감소함을 확인하였다. 이와 다르게 매트3과 4의 경우, 황이 골고루 분포하여, 황 성분의 면적에 큰 차이가 없었는데, 이는 매트의 황 함량이 증가할수록 황 성분이 포화에 근접하여 대부분의 합금이 황화되었기 때문이라고 판단하였다.

XRD 분석(X-ray Diffractometer analysis)

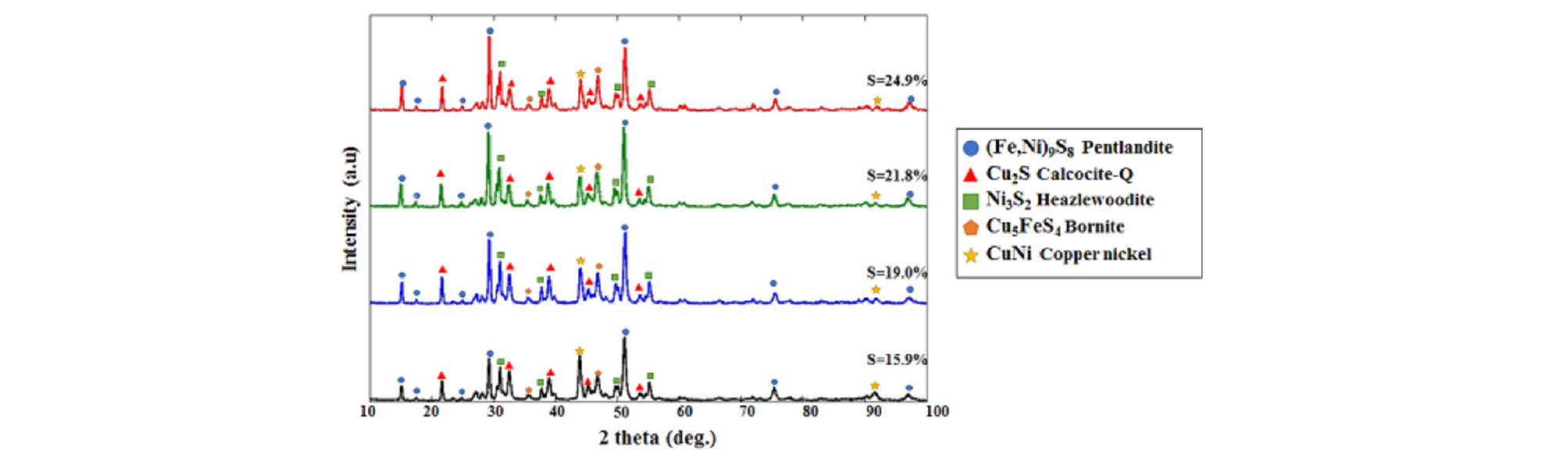

매트의 황 함량에 따른 결정 구조의 변화를 확인하기 위하여 XRD 분석을 실시하였다. 관측된 주 결정상은 (Fe,Ni)9S8 (Pentlandite), Cu2S(Calcocite), Ni3S2(Heazlewoodite), Cu5FeS4(Bornite), CuNi(Coppernickel)이였으며, 분석 결과는 Fig. 3에 나타내었다. Fig. 3을 통해 황 함량이 증가할수록 합금상인 CuNi 결정상의 강도가 약해짐을 확인할 수 있었다. 반대로 황화물인 (Fe,Ni)9S8 상의 경우, 황 함량이 증가할수록 결정상의 강도가 강해짐을 확인할 수 있었다. 그 외의 황화 광물의 경우 황 함량에 따른 결정상의 강도 차이가 크지 않았다. 한편, 황의 함량이 21.8% 이상인 경우 매트의 XRD 분석 결과가 거의 일치함을 확인할 수 있었다.

황 함량이 낮은 경우 황 함량이 증가할수록 합금이 황화 광물로 전환되어, 합금상의 결정상은 감소하고 황화 광물의 결정상 강도가 높아진다고 해석할 수 있었다. 그러나 황 함량이 21.8 wt.% 이상이 경우, 황이 각 금속 성분과 골고루 반응하여 포화되었기 때문에, 황화 광물의 결정상 강도에 큰 변화가 없다고 판단하였다. 이는 SEM-EDS 분석 결과와도 일치하므로, 직관적이지만 대표성이 부족한 SEM-EDS mapping 결과와 상호 보완적으로 이해할 수 있었다.

본드 분쇄 일지수 시험(Bond work index test)

황 함량별로 분쇄 일지수 시험 후 분쇄 시료의 입도(Xf80)와 분쇄 산물의 입도(Xp80), 분쇄 시행의 회전수 및 P1 체를 통과한 시료의 무게를 측정하였다. P1 체를 통과한 시료의 무게를 분쇄 시행의 회전수로 나누어 분쇄성(Gbp)을 산출할 수 있었으며, 그 결과를 Table 2에 표시하였다.

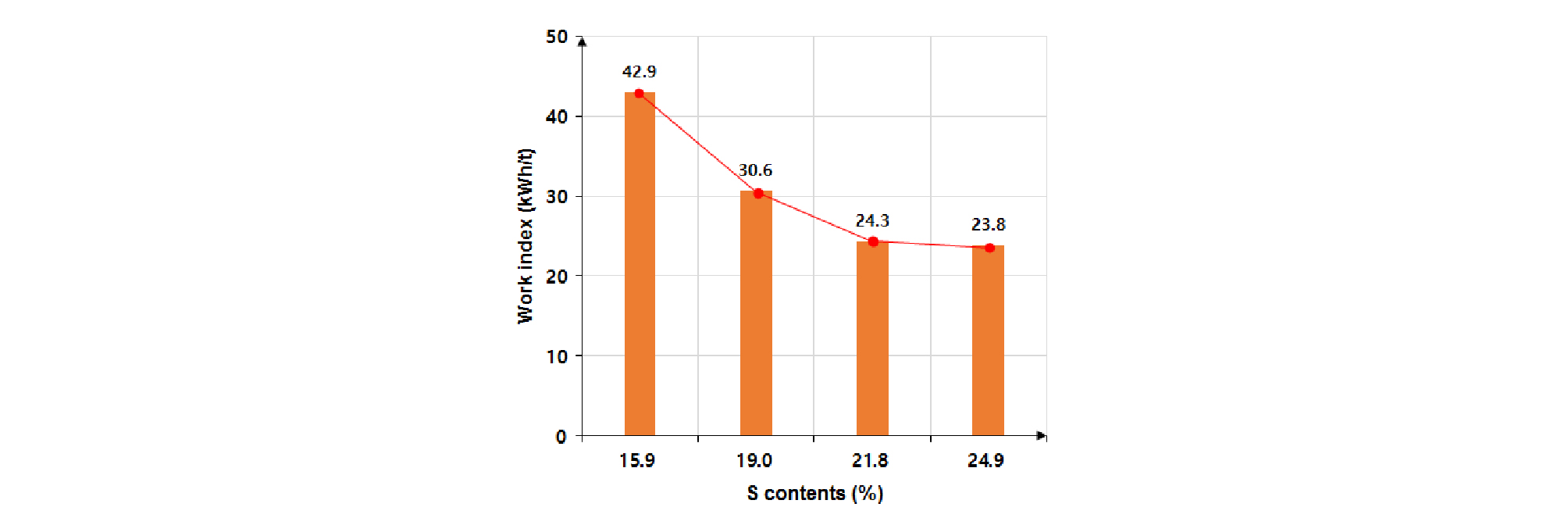

Table 2의 자료를 식 (1)에 대입하여 황 함량에 따른 매트의 분쇄일지수 값을 산출하였으며, 이를 Fig. 4와 같이 나타내었다. 매트의 황 함량이 높을수록 분쇄 일지수 값은 감소함을 확인할 수 있었으나, 매트3과 매트4를 비교해 보면 분쇄 일지수 차이가 크지 않음을 알 수 있었다.

Table 2. Bond work index test results of Cu-Ni-Co-Fe-S matte depending on sulfur contents

| Sulfur contents (wt. %) | 15.9 | 19.0 | 21.8 | 24.9 |

| 2370 | 2390 | 2250 | 2350 | |

| 76.8 | 72.9 | 69.3 | 70.6 | |

| 0.344 | 0.501 | 0.642 | 0.664 |

황 함량에 따라 분쇄일지수 값이 변화하는 가장 주요한 이유는 매트상 내부의 합금상 비율이라고 판단하였다. 합금은 전성과 연성 특성을 가지고 있으므로, 볼밀로 분쇄가 잘 되지 않아 분쇄일지수가 황화 광물에 비하여 상대적으로 높기 때문이다. 황 함량이 높아질수록 합금의 영역이 감소하고 상대적으로 취성이 높은 황화 광물의 영역은 넓어짐을 분석을 통해 확인할 수 있었으므로, 합금의 영역과 분쇄일지수가 관련이 있음을 파악할 수 있었다. 그러나 황 함량이 21.8 wt.% 이상인 경우, 황이 포화되어 합금의 영역에 큰 변화가 없음을 확인하였다. 그러므로 21.8 wt.% 이상의 황 함량을 가진 매트는 분쇄일지수가 크게 감소되지 않은 것으로 판단하였다.

최종적으로, 선택된 실험 조건 하에서 매트3을 분쇄하기 용이한 최적 황 함량의 매트로 선정하였으며, 이를 기준으로 분쇄 공정을 설계하고자 하였다.

분쇄 공정 설계(Grinding process design)

망간 단괴를 연 300만톤 처리하는 플랜트에서 용융 환원하여 매트상을 생산할 경우, 연간 12만 톤의 매트가 제조된다. 이를 환산하면 시간당 13.7 metric ton의 광석이 파쇄, 분쇄 공정을 거처 침출 공정으로 이동하게 된다.

파쇄기는 처리량, 가동률 및 최대 입경을 고려하여 죠크러셔(Metso, C80)와 콘크러셔(Metso, H100)를 C.S.S.(Closed side setting)가 각각 50 mm, 8 mm인 상태로 운행한다고 가정하였다. 콘크러셔 산물은 체눈 간격이 10 mm인 진동체를 거쳐 분쇄 공정으로 공급되고, 체를 통과하지 못한 산물은 다시 콘크러셔 공정으로 보내지도록 설계하였다. 설계된 공정 변수를 반영하여 선광 공정 상용 시뮬레이션 프로그램인 USIM-PAC에 파쇄 공정을 구현 및 모사하였다. 파쇄 공정 모사 시, 파쇄기는 제조사에서 제공한 C.S.S. 자료에 따른 입도 분포 자료 모델을, 진동체는 Karra의 모델을 각각 사용하였다. 전체 파쇄 공정을 설계한 결과, 분쇄기로 투입되는 체 통과 산물(undersize)의 입도(Xf80)는 7.5 mm 부근임을 예측할 수 있었다.

Cu-Ni-Co-Fe-S 매트 침출 실험 결과, 분쇄 산물의 누적 80 wt.% 입도가 75 μm 부근인 경우 침출이 용이하다고 알려져 있어, 이를 목적 입도(Xp80)로 선정하였다(Park et al., 2007). 분쇄 일지수 측정 시 사용된 체의 입도인 P1 또한 침출이 용이한 입도에 맞춰 106 μm로 선정되었으며, 이는 Table 2를 통해 확인할 수 있다.

일반적으로 분쇄 공정에는 분쇄기(ex. 볼밀)과 분급기(ex. 습식 싸이클론, 스파이럴 분급기 등)로 구성되는 폐회로 공정을 사용하는 것으로 알려져 있다. 이번 연구에서는 먼저 매트의 분쇄 공정 설계 시 볼밀로 이루어진 개회로 공정과 폐회로 공정을 비교하였다.

볼밀의 규모와 분쇄용 볼의 크기는 분쇄 처리량(mton/h) Q 및 본드 분쇄 일지수 Wi를 이용하여 산정하였다(Mular and Bhappu, 1980). Bond(1961)에 따르면, 식 (2)을 이용하여 필요 전력(kWh/h)인 P를 계산할 수 있었다.

| $$P=W_iQ\left(\frac{10}{\sqrt{X_{p80}}}-\frac{10}{\sqrt{X_{f80}}}\right)\;\;\left(Ef\right),\;Ef=\prod_{i=1}^8\;Ef\;i$$ | (2) |

식 (2)의 Ef는 볼밀이 운행되는 조건에 따른 보정상수이다. 운행 조건이 설정된 기준보다 에너지가 많이 드는 경우 보정 상수는 1보다 높게 설정되고, 더 적게 드는 경우 1보다 낮게 정해진다. 운행 조건에는 건식/습식 분쇄 여부(Ef1), 개회로 공정 사용 여부(Ef2), 볼밀 크기(Ef3), 원광의 입도(Ef4, 5), 분쇄비(Ef6, 7), 로드밀 보정(Ef8) 등이 있다. 보정 상수 중 이번 연구에서 해당 사항이 있는 것은 Ef2, Ef3, Ef4였다.

보정 상수의 산출 순서는 다음과 같다. Mular와 Bhappu (1980)의 표와 수식을 참고하여 Ef2, Ef4를 산출한 후, 식 (2)를 사용하여 볼밀 소모 전력을 구하였다. 볼밀 소모 전력값을 이용해 Table 4에서 볼밀의 크기를 산출할 수 있었다. 하지만 아직 보정상수 중 Ef3를 고려하지 않았는데, 이는 Ef3 그 자체가 볼밀의 크기와 연관이 있기 때문이다. 그러므로 먼저 다른 보정 상수인 Ef2, Ef4를 이용하여 예비로 볼밀의 크기를 구한 후, 구해진 예비 볼밀의 크기를 Mular와 Bhappu(1980)의 수식에 대입하여,가장 마지막에 Ef3값을 산출하게 된다. 최종 볼밀의 크기는 Ef3를 반영하여 산출한 볼밀 소모 전력과 볼밀의 운행 조건(볼 충전율: 40 %, 분쇄 산물의 배출 형태: Overflow)하에 Table 4를 참고하여 산출하였다. 그러나 표의 전력 값과 산출된 볼밀 소모 전력은 다르기 때문에, 정확한 볼밀 소모 전력 값을 맞추기 위하여 볼밀의 길이와 분쇄 에너지가 비례한다는 가정 하에 볼밀의 길이를 최종 산정하였다. 볼밀 직경 및 길이 선정 시, 분쇄 시료의 입도가 5 mm에서 10 mm인 경우 볼밀 길이과 볼밀 직경의 비(L/D ratio)는 1에서 1.25 사이를 사용한다는 Mular와 Bhappu(1980)의 기준에 따랐다. 위 조건에 해당되는 볼밀의 규격이 여러 개 있는 경우, 그 중 직경이 가장 작은 것을 택하여 설계하였다.

개회로 공정과 폐회로 공정은 Table 3를 통하여 비교하였다. 개회로 공정 관련 보정상수인 Ef2의 영향으로, 개회로 공정 사용 시 볼밀의 크기와 전력량 모두 개회로 공정이 높음을 확인할 수 있다. 이는 미분의 재분쇄 등의 직접적인 비효율과 볼밀 내부 미분의 질량 비율이 높아짐에 따른 점도 상승 등의 간접적인 비효율에 의하여 개회로 공정의 분쇄 효율이 낮기 때문이라고 판단된다. 그러므로 매트의 분쇄 공정 설계 시 폐회로 공정이 우세하다고 판단하였다. 하지만 두 공정을 정확히 비교하려면 폐회로 공정에 추가되는 분급기의 필요 전력 및 기기 비용 등에 대한 고려가 더 필요하다.

Table 3. Efficiency factors for calculated grinding power of Cu-Ni-Co-Fe-S matte

| Open grinding Circuit | Closed Grinding Circuit | |

| Ef2 | 1.2 | 1 |

| Ef3 | 0.938 | 0.956 |

| Ef4 | 1.27 | 1.27 |

| P (kWh/h) | 664 | 564 |

| I.D. (m) | 3.05 | 2.89 |

| L (m) | 3.85 | 3.50 |

Table 4. Ball Mill standard (Mular and Bhappu, 1980)

사용되는 볼(강구 또는 주조볼)의 최대 크기(B)는 식 (3) (Bond, 1961)을 이용하여 계산한 결과 103 mm로 산출되었으나, 생산되는 볼을 고려하여 100 mm를 사용하는 것이 적합하다고 판단하였다. 여기서 Sg는 분쇄 시료의 밀도(g/cm3), Cs는 임계 속도에 대한 회전 속도 비율, K는 운행 조건(Wet/dry, Overflow/Grate) 관련 변수이다.

분급 공정 설계(Classification process design)

폐회로 분쇄 중 분급 공정에서 가장 많이 사용되는 것은 습식 싸이클론이다. 공간적인 문제나 설치 비용, 처리량 등의 측면에서 우위에 있기 때문이다. 하지만 많은 처리량을 요하는 특성 상 처리량이 낮은 경우 목적하는 입도를 맞출 수 없어, 작은 규모의 선광장이나 모의 플랜트 규모의 경우 종종 사용하지 못하는 경우가 있다.

습식 싸이클론의 설계는 목적하고자 하는 입도와 처리량을 고려하여 설계하였다. 공정 변수는 상향류(overflow, O/F)와 하향류(underflow, U/F)의 광액 농도와 입도를 정한 후, 사용 가능 여부를 판단하기 위해 순환율을 400%로 높게 가정하여 물질 수지 흐름(mass balance flow)를 사용하여 산출하였다. 물질 수지 흐름 결과는 Table 5에 나타내었다.

Table 5의 물질 수지 흐름 결과와 식 (4)을 이용하여 필요한 싸이클론의 직경을 구하였다(Mular and Bhappu, 1980). 여기서 C1은 광액 농도인 V(vol.%), C2는 싸이클론 통과 전과 후의 압력 손실량인 △P(psi), 마지막으로 C3는 비중인 Gs와 관련된 변수이다. 광액 농도가 높을수록, 압력 변화가 작을수록, 고체의 비중이 작을수록 같은 목적 입도로 분급하는데 필요한 싸이클론 직경이 작음을 알 수 있다.

Table 5. Hydrocyclone mass balance flow (circulating load = 400%)

습식 싸이클론의 직경을 선정하였으므로, 일반적인 습식 싸이클론의 압력 강하 범위인 5~10 psi를 이용하여 처리량인 Q(usgpm)를 산정할 수 있다. 처리량은 식 (5)을 통해서 구할 수 있으며, 이를 최소로 하기 위하여 압력 강하를 5 psi로 선정하였다.

| $$\begin{array}{l}Q=0.7\;\sqrt{\triangle P}D^2\\=0.7\;\sqrt5\;(14.6)^2\\=334\;us\;gpm\\=80.1\;m^3/h\end{array}$$ | (5) |

직경이 14.6 inch(37.1 cm)인 습식 싸이클론의 처리량은 80.1 m3/h 이상으로, Table 5처럼 순환율을 400%로 높게 가정하더라도, 사용하고자 하는 용량인 34.8 m3/h을 크게 상회하게 된다. 습식 싸이클론은 Vortex flow를 사용하는 특성상 사용 용량과 목표 입도가 반대되는 경향이 있어, 사용 용량이 현저히 낮은 경우 목표 입도를 맞추지 못하게 되어 사용하기 어렵다. 그러므로 분급 공정 설계 시 스파이럴 분급기를 사용하였다.

스파이럴 분급기의 순환율은 미립을 제거하기 용이하면서도 너무 처리량이 많아 분쇄함수 및 체류 시간에 악영향을 끼치지 않도록 250 %라고 설정하였다. 이는 선광 공정 설계 기준(Mular and Bhappu, 1980)에서 크게 벗어나지 않고, 또한 본드 워크 인덱스도 순환율 250%에 기초하여 산출되었으므로 타당한 가정이라고 판단하였다. 이를 기반으로 습식 싸이클론과 같은 방식으로 물질 수지 흐름을 구하여 Table 6과 같이 표시하였다.

Table 6. Spiral classifier mass balance flow (circulating load = 250%)

스파이럴 분급기의 처리량은 침강 속도(mm/s)인 Vs에 비례하는데, 이는 분리 입도(cut size)와 밀도 등에 따라 다르다. 그러므로 침강 속도를 구하여 침강조의 면적 A를 구하였다. 침강 풀에서 목적 입도의 침강 속도를 식 (6)에 표기하였다(Mular et al, 2002). 여기서 Cv는 광액 농도(vol.%), g는 중력 가속도(mm/s2), d는 분리 입도(mm), S는 고체의 밀도를 분급에 사용된 유체의 밀도로 나눈 값이다.

침강풀의 넓이는 식 (7)을 통해 구할 수 있으며, 상향류(Overflow)로의 유동(m3/h)과 관련이 있다. 이는 Table 6의 물질 수지 흐름을 참조하여 산출할 수 있었다.

| $$A=\frac Q{1.8\;V_s}=\frac{17.5}{1.8\ast5.57}=1.74\;m^2$$ | (7) |

침강풀의 넓이와 물질 수지 흐름 자료 중 하향류로의 처리량을 이용하여 스파이럴 분급기의 크기를 산정하였다(Mular et al., 2002). 위와 같은 경우 스파이럴 장치 한 개(simplex)에 스파이럴 리본 3개(3 pitch)가 달려 있으며, 직선 형태의 침전조 넓이가 2.12 m2인 Metso spiral classifier model 100을 사용할 수 있었다.

결론

이 연구에서는 본드 분쇄 일지수를 이용하여 Cu-Fe-Ni- Co-S 매트의 황 함량에 따른 분쇄 에너지를 측정하였다. 또한, 분쇄 일지수 실험 결과를 이용하여 분쇄 공정을 설계하였다. 이 논문의 연구 결과는 다음과 같이 요약할 수 있다.

1. XRD와 SEM-EDS 분석 결과, 황 함량이 증가할수록 합금이 황화 되어 황화 광물의 비율이 증가하였다. 황 함량이 21.8 wt.%이상인 경우, 황이 각 금속 성분과 골고루 반응하여 포화된다고 판단하였다.

2. 본드 분쇄일지수 시험 결과, 황 함량이 증가할수록 분쇄 일지수가 감소함을 확인할 수 있었다. 이는 전성과 연성의 특성이 강한 합금이 황화 되어 취성을 가진 황화 광물로 변화하기 때문이라고 판단된다. 황 함량 15.9 wt.%- 24.9 wt.% 범위에서 최대 45%의 분쇄 에너지가 감소함을 확인할 수 있었다. 그러나 에너지 감소율은 점차적으로 낮아지는 것으로 나타났다.

3. 황 함량 21.8 wt.%의 매트를 기준으로 분쇄 공정을 설계하였다. 개회로 공정보다는 폐회로 공정이 적합함을 확인하였으며, 습식 싸이클론은 설정된 처리량 하에서 사용할 수 없다고 판단하여 분급기로 스파이럴 분급기를 선정하였다.

4. 연간 12만 톤의 매트를 분쇄하는 경우, 분쇄기로는 내부 직경 2.89 m이고, 길이 3.50 m인 볼밀을 볼 충전율 40%, 볼 최대 크기 100 mm인 분쇄 조건으로 운행하는 것이 적정한 것으로 판단되었다. 스파이럴 분급기는 순환율 250%로 운행하는 경우 스파이럴 장치 한 개(simplex)에 스파이럴 리본 3개(3 pitch)가 달려 있으며, 직선 형태의 침전조 넓이가 2.12 m2인 Metso spiral classifier model 100가 적합하였다.